新闻推荐

蔡司工业CT对AI服务器多相电...

AI服务器通常

蔡司三坐标测量机在自由曲面测量...

蔡司三坐标测量

蔡司三坐标拥抱AI人工智能加速...

随着科技的浪潮

蔡司三坐标测量机成为现代制造业...

在当今的科技浪

蔡司三坐标《CALYPSO高级...

蔡司三坐标《C

联系我们

电 话:400-1500-108

座 机:0512-50369657

传 真:0512-57566118

邮 箱:zeiss.sale@yosoar.com

地 址:昆山市春晖路664号嘉裕国际广场1幢1001室

蔡司工业CT叠片电池内部装配缺陷检测方案

国内方形电池的主流供应商,比亚迪是叠片电池应用规模最大的一家,2020年重磅推出的刀片电池采用的即是大电芯高速叠片工艺。蜂巢能源同样倡导动力电池“从'卷时代'迈入'叠时代'”,逐渐明晰“短刀+叠片”的技术标签。

一旦裸芯进入铝壳并焊好壳盖后,内部的一切未知,之前的每一步都有造成缺陷的风险,有一些甚至是非常严重的隐患。

比如,堆叠时有可能定位不准,造成极片偏移,影响对齐度;堆叠时由于接触极片,很容易造成极片翻折和褶皱;极耳虚焊脱焊,造成电池无效;壳体焊接不良造成漏液,与空气接触;电芯内部的金属异物、极片压伤撞伤、电解液不足等缺陷。

上述问题,需要及时检测出来,但电芯内部组件互相包裹和遮挡,相关组装精度难以全面测量,而拆解电芯的方式,不仅效率低还有漏检的风险。随着技术水平的提高,以上缺陷的检测方案已基本完善。但对叠片电池而言,需要不同的检测手段。

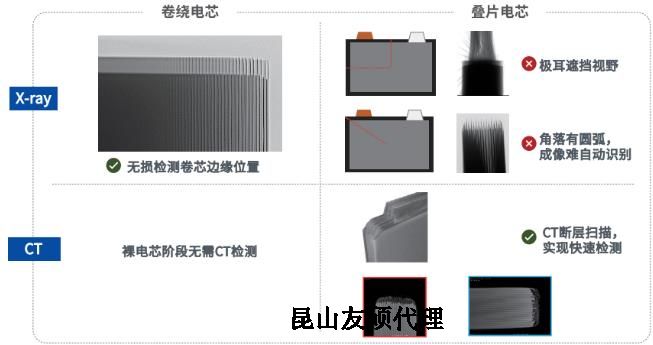

对齐度的测试是重中之重。卷绕电池线边一般使用 X 射线检测卷芯边缘位置。但是叠片电池由于结构不同,暂无法使用 X 射线观测其对齐度,主要使用 CT 检测。

▲ 卷绕和叠片裸芯的检测 来源:《纤毫毕现,追根溯源–探索电池高效生产 打造高品质电池的奥秘》白皮书

通过采用CT(计算机断层扫描)检测,可以对电池情况进行非破坏性检测,在化成前后测试并比较,确保用量充足又不会浪费。由于叠片电池堆叠密度更大,极片厚度更薄,对内部金属异物尺寸的控制更为严格。高精度的无损CT可以发现更小的金属颗粒。目前电池制造商通常配备多台CT设备来提高检测效率。

可以看到,工业CT在叠片电池的生产过程中发挥出更大作用。像蔡司工业CT 方案,CT 测试可以帮助客户完成多种缺陷的甄别,无论在线边抽检还是失效分析,将成品电芯的安全性提高到新的高度,也区别了各家电芯的质量,让越来越多的电池厂开始意识到 CT 的重要性。

随着技术进步,工业CT 打开了电芯的黑盒,给出更多种内部缺陷的检测方案,包括对齐度、极片褶皱、极片间隔、极片破损、极片压伤、极耳翻折、极耳焊接缺陷、电解液不足、金属异物、壳体凹坑、壳体焊接缺陷、极柱测量等等。

于此同时,对 工业CT 的要求也在提高。射线管需要有足够的穿透电压,足够的功率。功率越大,扫描时拍摄的曝光时间越短,可以加快扫描速率。更重要的是,射线源需要有稳定的设计,可以在大功率条件下依然可以保持超长连续工作时间,即使布置在线边的 工业CT 也需要7x24 小时使用。并且始终保持可追溯的测量精度,保证测量的准确性。

关键词:蔡司工业CT,工业CT,X射线显微镜

相关阅读