新闻推荐

蔡司工业CT对AI服务器多相电...

AI服务器通常

蔡司三坐标测量机在自由曲面测量...

蔡司三坐标测量

蔡司三坐标拥抱AI人工智能加速...

随着科技的浪潮

蔡司三坐标测量机成为现代制造业...

在当今的科技浪

蔡司三坐标《CALYPSO高级...

蔡司三坐标《C

联系我们

电 话:400-1500-108

座 机:0512-50369657

传 真:0512-57566118

邮 箱:zeiss.sale@yosoar.com

地 址:昆山市春晖路664号嘉裕国际广场1幢1001室

工业CT成像技术在典型缺陷检测中的应用

工业CT裂纹缺陷的检测与研究

零部件内部微观裂纹会随着零部件服役过程中的载荷作用与变形而不断变化,最终会发展为宏观裂纹,并造成零部件的破坏,甚至会导致灾难性事故。因此,检测零部件内部的裂纹缺陷及研究零部件服役过程中内部裂纹缺陷的演变规律,对保证零部件质量具有重要意义。目前,国内外学者利用工业CT成像技术从不同方向对内部裂纹缺陷的演变规律及扩展机理进行了大量研究。

BUFFIERE等早在20世纪90年代就在欧洲同步辐射实验室(ESRF)借助CT设备对碳化硅颗粒增强铝基复合材料的疲劳裂纹扩展行为进行了分析,标出了微米级裂纹分布。通过图像重建得到了三维裂纹体,测定了裂纹初始形核角度。

SCHILLING等进一步论证了采用CT断层成像技术观测裂纹等缺陷的可行性。

PENUMADU等通过高分辨CT设备探明了碳纤维增强复合材料裂纹产生的原因,采用OCTOPUS软件对图像进行处理,同时选择滤波反投影法实现了裂纹缺陷的三维重建。

重庆大学多年来致力于工业CT扫描图像重建算法的改进以及该技术在材料领域的推广应用。根据裂纹不同阶段的尺度差异,提出将裂纹萌生、扩展至断裂的整个过程分为3个阶段:显微尺度微观裂纹、CT尺度裂纹和宏观裂纹,为基于工业CT设备研究裂纹进行了较为科学的分类。

西北工业大学在采用工业CT技术检测裂纹扩展行为方面进行了较为深入的探索,提出了一种基于CT图像密度场的疲劳短裂纹群扩展行为监测方法,利用自主研发的CT Framework系统实现了裂纹群的三维可视化。

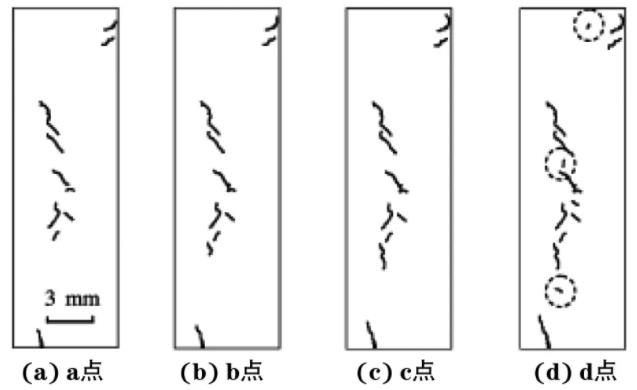

东南大学采用工业CT研究了零部件破坏过程中宏微观裂纹缺陷的演化特征,并提出了多尺度缺陷表征方法,能够较好地描述微观裂纹到宏观缺陷的多尺度演化过程,如图1所示。从图1可以看出,零部件变形过程中,裂纹演变过程为内部裂纹的萌生、扩展及聚合,主要表现为裂纹扩展和聚合,同时会伴随有部分新的裂纹萌生,而萌生的位置常常会在裂纹分布相对较少的地方。随着零部件的变形,裂纹会集中在一个带状区域,其他区域相对较少,零部件最终也会从该带状区域发生断裂。与零部件中间位置的裂纹相比,边缘的裂纹扩展速度更快,往往更容易造成零部件的断裂。

气孔缺陷的检测与研究

气孔是零部件内部缺陷的主要形式之一,其体积与位置分布随机性较大,在外加载荷的作用下,气孔缺陷会不断变化,最终会导致零部件整体结构的破坏。

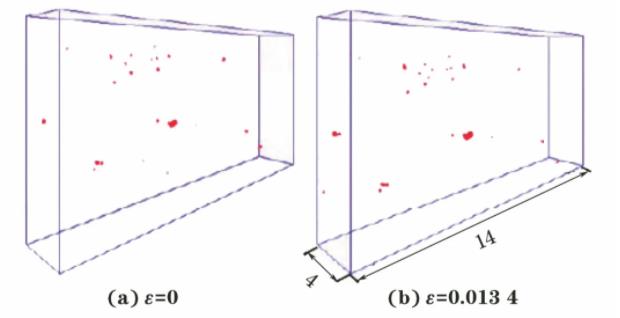

赵超凡等采用工业CT研究了零部件在拉伸试验过程中宏微观气孔缺陷的演化过程,研究结果表明,随着零部件变形的增加,其内部缺陷会产生两种情况:新气孔的萌生和原气孔的增长。基于以上研究结果,提出了多尺度气孔缺陷表征方法,很好地描述了从微观气孔萌生、增长到零部件失效的全过程,如图2所示。从图2可以看出,随着零部件变形的加剧,零部件的焊接处不断产生新的气孔,分布位置没有固定规律,而原有气孔的体积也会增大。在零部件变形过程中,气孔缺陷的数量和体积均有所增加,而其形状没有明显改变。

POLOZOV等通过选区激光熔覆法制备了钛合金化合物,并利用工业CT技术检测其内部孔隙的尺寸与分布,从而研究了合金的致密性。结果表明合金内部孔隙尺寸为32μm,孔隙率只有0.7%,制备的钛合金化合物是一种全致密材料。

夹杂缺陷的检测与研究

目前,高铁齿轮箱体材料多为铸件,铸件中存在各种尺度和维数的缺陷,在服役过程中,微结构形态、缺陷分布和形貌、界面特性、孔隙率等都极大地影响着材料宏观整体韧性、强度、硬度等力学性能。铸件缺陷主要以夹杂缺陷为主,具有复杂性,一般无损检测方法不能对其进行直观、高效地检测,而工业CT成像技术可以清晰地检测出铸件夹杂缺陷的立体结构状况,直观地显示出夹杂缺陷的位置及形状。

利用三维工业CT成像技术对高铁齿轮箱体内部缺陷进行检测,指出夹杂缺陷所占比例*大,通过设计试验获得了箱体材料的夹杂缺陷的三维图像,如图3所示,实现了对高铁齿轮箱体内部缺陷自动、准确地分类和识别,为实现高铁齿轮箱体材料内部缺陷的自动识别提供了技术支持。

混凝土,尤其是水泥混凝土已成为现代工程(建筑、道路、桥梁等)*重要的材料之一。混凝土在使用过程中由于各种原因其内部会产生夹杂缺陷,影响混凝土的力学性能,带来工程安全隐患。

认为工业CT成像技术是测试混凝土微观夹杂缺陷的重要手段,通过观察混凝土同一区域在不同压力下的CT成像,比较CT成像的灰度值,可以推导出该区域微观夹杂缺陷的演变情况,从而为完善混凝土的加工和制备工艺,提高混凝土的质量提供理论支持。

由于复合材料具有低线胀系数、高比模数、高比强度、防腐耐蚀等优点,已广泛应用于武器装备、航空航天、汽车等领域。但复合材料是由两种或两种以上不同性质的材料通过化学或物理方法制备而成的,在应用过程中会由于原材料中自带杂质或油污、加工工艺技术问题及操作不当等因素产生以夹杂、分层为主的各种缺陷,因此工业CT成像技术对控制和提高复合材料制品的质量,改善生产工艺有指导意义。

利用工业CT成像技术有效地检测出了树脂基复合材料制品的内部缺陷,并能精确地测定缺陷的位置与几何尺寸。图中发亮的部位是复合材料制品内部的夹杂缺陷,该夹杂缺陷的密度大于原材料的密度,所以其灰度比周边大;但由于大多数材料的密度较为接近,所以无法只依据CT图像对夹杂的类别做出判断。图中黑色的连续不规则的线条为复合材料制品内部的分层缺陷。

ZEISS METROTOM 1蔡司工业CT技术便捷,用户仅需一次扫描即可有效完成复杂的测量与检测任务,从而对接触式和光学测量系统无法检测到的隐蔽的缺陷与内部结构进行测量、分析及检测。

GOM Volume Inspect

配备的GOM Volume Inspect软件具备创新的3D体积渲染和所有剖面的3D可视化。借助GOM Volume Inspect,您可洞悉部件内部,分析几何形状、孔隙或内部结构以及装配情况。直观操作、高性能:CT数据分析从未如此简单!

关键词:蔡司工业CT,工业CT,工业CT无损检测

相关阅读